Halo! Sahabat Pembaca! Bertemu dengan suka cita kita …

Kali ini, kita akan meneruskan bahasan sebelumnya tentang Measurement System Analysis; dan sekarang kita tambahkan atribut-atribut lain agar lebih tajam dalam memahami Measurement System Analysis dalam metode implementasi Six Sigma. Measurement System Analysis dan Attribut yang Mempengaruhinya

Yuk, kita pelajari lebih lanjut, Measurement System Analysis dan Attribut yang Mempengaruhinya!

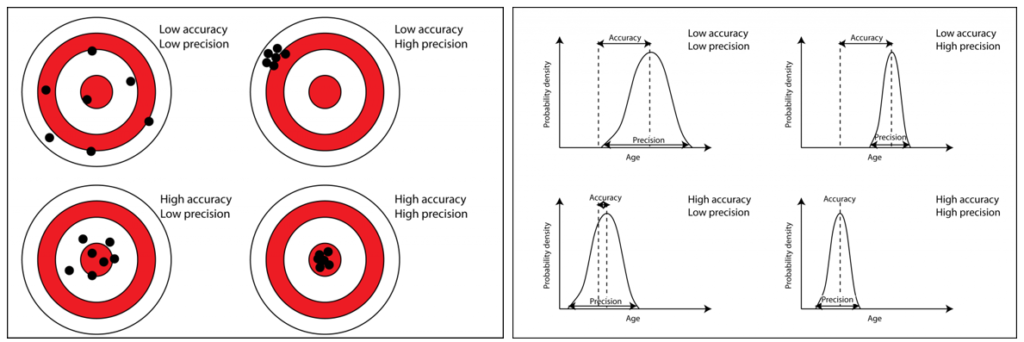

Akurasi dan Presisi dalam MSA

Misalkan di pabrik sepatu, kita ingin mengukur ketebalan sol sepatu yang diproduksi. Untuk mengukur ketebalan sol, kita menggunakan alat pengukuran digital. Idealnya, ketebalan sol sepatu harus 1,0 cm.

Contoh Akurasi

Asumsikan kita melakukan beberapa pengukuran ketebalan sol dengan alat yang sama:

- Pengukuran 1: 1,0 cm

- Pengukuran 2: 1,01 cm

- Pengukuran 3: 0,99 cm

Hasil pengukuran ini dekat dengan nilai sebenarnya (1,0 cm), sehingga kita bisa mengatakan alat pengukuran ini memiliki akurasi yang tinggi.

Contoh Presisi

Sekarang kita akan membandingkan hasil pengukuran dari dua operator yang berbeda, Operator A dan Operator B:

Operator A:

- Pengukuran 1: 1,0 cm

- Pengukuran 2: 1,01 cm

- Pengukuran 3: 1,0 cm

Operator B:

- Pengukuran 1: 0,95 cm

- Pengukuran 2: 0,96 cm

- Pengukuran 3: 0,95 cm

Meskipun pengukuran Operator B memiliki akurasi yang lebih rendah (tidak dekat dengan nilai sebenarnya), pengukuran tersebut cukup konsisten atau dekat satu sama lain. Ini menunjukkan bahwa Operator B memiliki presisi yang tinggi.

“Dapatkan solusi terbaik untuk meningkatkan kualitas bisnismu dengan penerapan Lean Six Sigma bersama PT Mitra Prima Produktivitas dan Coach Wawang yang dilengkapi oleh pembicara dan konsultan senior berlisensi internasional.”

Dari contoh ini, kita dapat melihat bahwa akurasi dan presisi adalah dua hal yang berbeda. Di tempat kerja, kita ingin memastikan bahwa sistem pengukuran yang digunakan memiliki akurasi dan presisi yang tinggi agar dapat menghasilkan produk berkualitas.

Dalam konteks MSA, pemahaman tentang akurasi dan presisi sangat penting untuk mengevaluasi dan meningkatkan sistem pengukuran yang ada. Dengan mengaplikasikan MSA dan memperhatikan akurasi serta presisi, kita dapat mengurangi variasi dalam pengukuran dan meningkatkan kualitas proses dan produk.

Untuk bisa memberikan gambaran lebih dalam lagi tentang akurasi dan presisi, sekarang saya contohkan pada pertandingan menembak. Misalkan dalam pertandingan menembak, sasaran memiliki nilai tengah 10 poin.

Kita akan melihat empat skenario berbeda yang melibatkan akurasi dan presisi:

Skenario 1: Tinggi Akurasi, Tinggi Presisi

Atlet menembak dengan tembakan yang dekat dengan nilai tengah sasaran dan hasil tembakan sangat konsisten:

- Tembakan 1: 10 poin

- Tembakan 2: 10 poin

- Tembakan 3: 9 poin

Dalam skenario ini, atlet menunjukkan keterampilan menembak yang baik dan memiliki peluang besar untuk menang dalam pertandingan.

Skenario 2: Rendah Akurasi, Tinggi Presisi

Atlet menembak dengan tembakan yang jauh dari nilai tengah sasaran, tetapi hasil tembakan sangat konsisten:

- Tembakan 1: 5 poin

- Tembakan 2: 5 poin

- Tembakan 3: 6 poin

Meskipun tembakan atlet konsisten, ia perlu meningkatkan akurasi agar memiliki peluang menang yang lebih baik dalam pertandingan.

Skenario 3: Tinggi Akurasi, Rendah Presisi

Atlet menembak dengan tembakan yang dekat dengan nilai tengah sasaran, tetapi hasil tembakan tidak konsisten:

- Tembakan 1: 10 poin

- Tembakan 2: 7 poin

- Tembakan 3: 9 poin

Meskipun atlet memiliki tembakan yang akurat, ia perlu meningkatkan presisi untuk memiliki peluang menang yang lebih baik dalam pertandingan.

Skenario 4: Rendah Akurasi, Rendah Presisi

Atlet menembak dengan tembakan yang jauh dari nilai tengah sasaran, dan hasil tembakan juga tidak konsisten:

- Tembakan 1: 4 poin

- Tembakan 2: 6 poin

- Tembakan 3: 2 poin

Dalam skenario ini, atlet perlu memperbaiki baik akurasi maupun presisi untuk meningkatkan peluang menang dalam pertandingan.

Variable GR&R dan Langkah-langkah yang Terlibat

GR&R (Gage Repeatability & Reproducibility) adalah metode yang digunakan untuk mengukur seberapa baik alat pengukuran dalam hal presisi dan konsistensi. Apalagi soal: Measurement System Analysis dan Attribut yang Mempengaruhinya?

Gage Repeatability

Gage Repeatability adalah sejauh mana suatu alat pengukuran mampu menghasilkan hasil yang konsisten saat pengukuran diulang oleh operator yang sama dalam kondisi yang sama. Ini adalah salah satu aspek penting dalam analisis GR&R (Gage Repeatability & Reproducibility) dan digunakan untuk mengevaluasi seberapa andal alat pengukuran dalam menghasilkan pengukuran yang presisi.

Contoh di tempat kerja: Misalkan di pabrik yang memproduksi komponen elektronik, kita ingin mengukur ketebalan lapisan tembaga pada papan sirkuit. Operator menggunakan alat pengukuran ketebalan lapisan tembaga, dan mengambil 10 pengukuran secara berurutan pada area yang sama.

Hasil pengukuran:

- 0,105 mm

- 0,104 mm

- 0,106 mm

- 0,105 mm

- 0,103 mm

- 0,106 mm

- 0,104 mm

- 0,105 mm

- 0,104 mm

- 0,105 mm

Rata-rata ketebalan lapisan tembaga dari 10 pengukuran tersebut adalah 0,1047 mm, dengan standar deviasi sebesar 0,001 mm. Karena standar deviasi sangat kecil, ini menunjukkan bahwa alat pengukuran memiliki repeatability yang baik. Dalam hal ini, operator dapat yakin bahwa alat pengukuran mampu menghasilkan hasil yang konsisten saat mengukur ketebalan lapisan tembaga, sehingga perusahaan dapat menjaga kualitas produknya.

Gage Reproducibility

Gage Reproducibility mengacu pada sejauh mana suatu alat pengukuran dapat menghasilkan hasil yang konsisten saat pengukuran diulang oleh operator yang berbeda dalam kondisi yang sama. Ini adalah komponen penting lainnya dalam analisis GR&R (Gage Repeatability & Reproducibility) yang digunakan untuk menilai seberapa andal alat pengukuran dalam menghasilkan pengukuran yang presisi di berbagai operator.

Contoh di tempat kerja:

Misalnya, di sebuah pabrik yang memproduksi baterai, kita ingin mengukur kapasitas baterai. Tiga operator yang berbeda menggunakan alat pengukuran kapasitas baterai yang sama untuk mengukur kapasitas baterai yang sama. Masing-masing operator mengambil 5 pengukuran.

Operator 1:

- 3000 mAh

- 3010 mAh

- 2995 mAh

- 3005 mAh

- 3000 mAh

Operator 2:

- 2995 mAh

- 3010 mAh

- 3000 mAh

- 2995 mAh

- 3005 mAh

Operator 3:

- 3000 mAh

- 3005 mAh

- 2995 mAh

- 3010 mAh

- 3000 mAh

Rata-rata pengukuran untuk ketiga operator adalah:

- Operator 1: 3002 mAh

- Operator 2: 3001 mAh

- Operator 3: 3002 mAh

Karena rata-rata pengukuran dari ketiga operator sangat dekat satu sama lain, ini menunjukkan bahwa alat pengukuran memiliki reproducibility yang baik. Dalam hal ini, perusahaan dapat yakin bahwa alat pengukuran mampu menghasilkan hasil yang konsisten di antara operator yang berbeda, sehingga memastikan kualitas produk yang dihasilkan dan kepercayaan pelanggan.

Langkah-langkah dalam Variable GR&R

Metode ini membantu perusahaan menilai kemampuan alat pengukuran dalam mendeteksi perbedaan yang sebenarnya antara unit yang diukur. Berikut ini adalah langkah-langkah dalam Variable GR&R:

- Pilih alat pengukuran dan karakteristik yang akan diukur, seperti panjang, berat, atau kekuatan. Pastikan alat pengukuran sesuai dengan kebutuhan pengukuran yang akan dilakukan.

- Ambil sampel sebanyak 10 kali dari 3 operator yang berbeda untuk memastikan variasi yang lebih luas dalam pengukuran. Hal ini akan membantu Anda memahami bagaimana operator yang berbeda mempengaruhi hasil pengukuran.

- Hitung rata-rata, variasi, dan standar deviasi dari pengukuran yang diperoleh. Hal ini akan memberikan gambaran tentang sejauh mana pengukuran tersebar dan seberapa konsisten hasilnya.

- Lakukan analisis ANOVA (Analysis of Variance) untuk mengidentifikasi sumber variasi dalam pengukuran, seperti variasi antara operator atau variasi dalam alat pengukuran itu sendiri. Analisis ini akan membantu Anda menentukan faktor mana yang paling berpengaruh terhadap kualitas pengukuran.

- Interpretasi hasil analisis dengan menggunakan grafik Minitab, yang akan membantu Anda memahami hubungan antara data dan mengidentifikasi area yang memerlukan perbaikan.

Dengan menerapkan metode Variable GR&R, perusahaan dapat meningkatkan kualitas pengukuran dan mengurangi variasi dalam proses produksi. Selain itu, metode ini juga membantu perusahaan mengidentifikasi alat pengukuran yang perlu ditingkatkan atau diganti, sehingga dapat mengurangi biaya yang timbul akibat produk cacat atau pengembalian produk. Metode ini sangat penting dalam menjaga kualitas produk dan memastikan kepuasan pelanggan.

Attribute Agreement Analysis dan Langkah-langkah yang Terlibat

Attribute agreement analysis merupakan suatu metode yang digunakan untuk mengukur sejauh mana operator setuju dalam mengklasifikasikan atribut, seperti cacat produk. Metode ini sangat berguna dalam meningkatkan kualitas produk dan memastikan bahwa operator memiliki pemahaman yang konsisten tentang standar kualitas yang diharapkan.

Berikut ini langkah-langkah yang terlibat dalam attribute agreement analysis:

- Tentukan atribut yang akan diukur dan kriteria penilaiannya, seperti cacat produk, ketebalan, atau warna.

- Ambil sampel sebanyak 10 kali dari 3 operator yang berbeda, agar mendapatkan gambaran yang lebih luas tentang kesepakatan antar operator.

- Catat hasil pengukuran dari setiap operator dan hitung persentase kesepakatan antar operator, yang mencerminkan seberapa sering mereka setuju dalam mengklasifikasikan atribut yang diukur.

- Interpretasi hasil pengukuran dengan menggunakan grafik Minitab, yang akan membantu Anda memahami hubungan antara data dan mengidentifikasi area yang memerlukan perbaikan.

- Terapkan hasil analisis ini untuk membuat keputusan yang lebih baik berdasarkan penilaian manusia, seperti menentukan apakah suatu produk diterima atau ditolak, bagus atau jelek.

Attribute agreement analysis membantu perusahaan memastikan bahwa semua operator memiliki pemahaman yang konsisten tentang standar kualitas produk dan dapat mengambil keputusan yang benar saat menilai atribut produk. Dengan menerapkan metode ini, perusahaan dapat mengurangi variasi dalam penilaian kualitas, meningkatkan kepuasan pelanggan, dan mengurangi biaya yang timbul akibat produk cacat atau pengembalian produk. Ini hal penting tentang Measurement System Analysis dan Attribut yang Mempengaruhinya yang perlu dipahami.

Perbedaan NDC dan Resolusi

Perbedaan antara NDC dan Resolusi terletak pada kemampuan sistem pengukuran dalam mengklasifikasikan dan mengukur perbedaan. NDC menggambarkan jumlah kategori yang dapat dibedakan oleh sistem pengukuran, sedangkan resolusi menggambarkan tingkat detail terkecil yang dapat diukur oleh sistem tersebut.

Misalnya, suatu timbangan memiliki NDC sebesar 5, yang berarti ada 5 kategori berat yang dapat dibedakan, seperti 0-20 gram, 21-40 gram, dan seterusnya. Sementara itu, timbangan tersebut memiliki resolusi 1 gram, artinya dapat mengukur perbedaan berat hingga 1 gram, seperti 21 gram, 22 gram, dan 23 gram.

Perbedaan Kesalahan Sistematis vs. Kesalahan Acak

Dalam dunia pengukuran, kita sering kali menemui dua jenis kesalahan yang umum terjadi, yaitu kesalahan sistematis dan kesalahan acak. Kedua jenis kesalahan ini memiliki karakteristik yang berbeda, sehingga penting untuk memahami perbedaannya agar kita dapat mengambil tindakan yang tepat untuk meningkatkan kualitas pengukuran.

Kesalahan sistematis adalah kesalahan yang konsisten dan dapat dikoreksi. Contohnya adalah kalibrasi yang salah pada alat ukur, yang menyebabkan hasil pengukuran selalu menyimpang dari nilai sebenarnya dengan jumlah yang tetap. Untuk mengatasi kesalahan sistematis, kita bisa melakukan kalibrasi ulang alat ukur atau memperbaiki metode pengukuran yang digunakan.

Sementara itu, kesalahan acak adalah kesalahan yang tidak dapat diprediksi dan sulit untuk dikoreksi. Kesalahan acak sering terjadi karena faktor-faktor yang tidak terkendali, seperti variasi pengukuran yang disebabkan oleh perbedaan operator, kondisi lingkungan, atau sumber ketidakpastian lainnya. Untuk mengurangi kesalahan acak, kita perlu memperbaiki proses pengukuran, meningkatkan pelatihan operator, dan menggunakan alat ukur yang lebih presisi.

Dalam praktiknya, kombinasi kesalahan sistematis dan acak sering terjadi dalam pengukuran. Oleh karena itu, penting bagi kita untuk selalu menganalisis dan mengendalikan kedua jenis kesalahan ini agar pengukuran yang kita lakukan menjadi lebih akurat dan presisi.

Jadi, penerapan MSA yang efektif sangat penting dalam menjaga kualitas produk dan proses di tempat kerja. Dengan mengidentifikasi dan meminimalkan kesalahan pengukuran, kita dapat meningkatkan kinerja proses dan kepuasan pelanggan. Jadi, mari kita terus berusaha meningkatkan sistem pengukuran kita dan menciptakan lingkungan kerja yang lebih baik dan efisien. Itulah bahasan Artikel: Measurement System Analysis dan Attribut yang Mempengaruhinya, kali ini.

Selamat mencoba! Salam Produktivitas!

Dan Anda bisa terus belajar bersama dengan kami di Jago Kaizen dan Coach Wang.

Ingin mempelajari secara langsung dan privat Lean Six Sigma bersama Coach Wawang dalam membangun peningkatan kinerja dan eliminasi pemborosan?

PT Mitra Prima Produktivitas adalah provider coaching, mentoring, training, dan consulting ternama di Indonesia untuk kinerja Produktivitas dan peningkatan Profitabilitas.