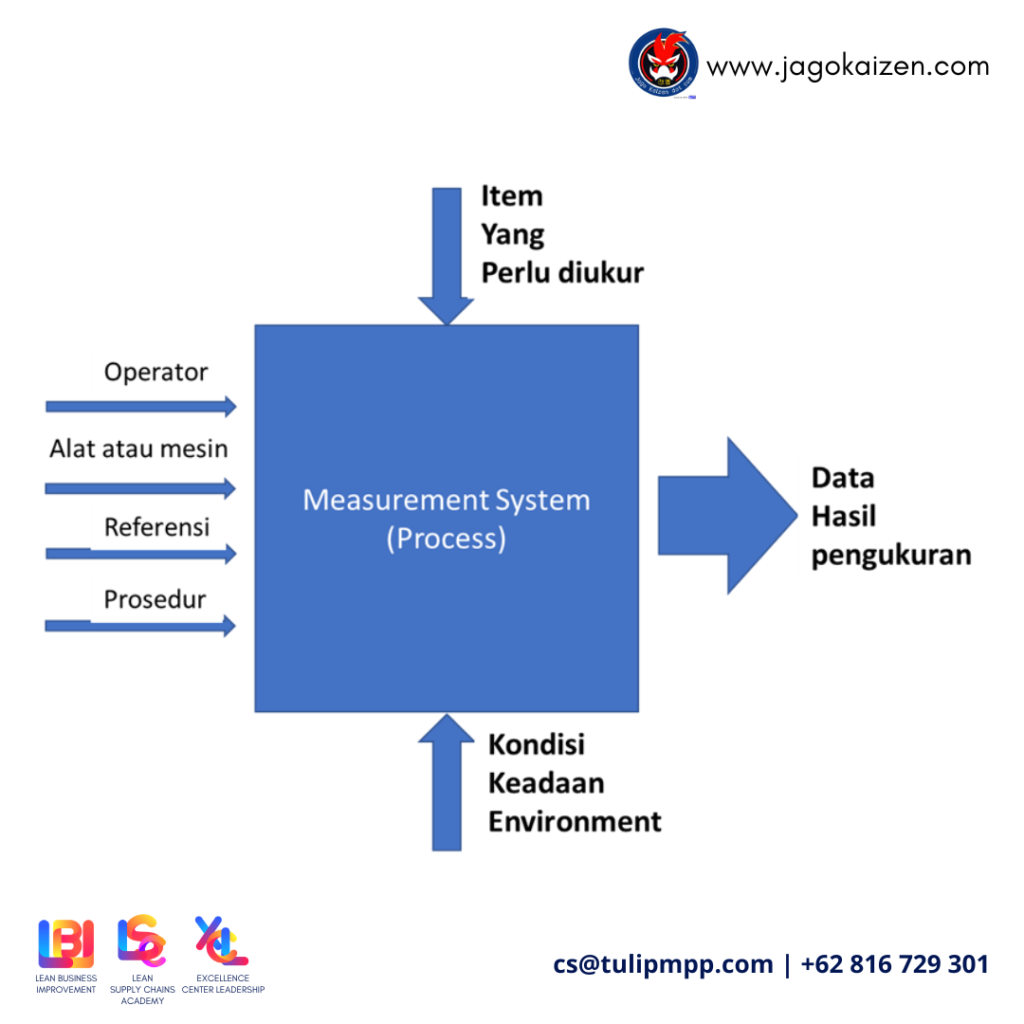

Halo! Pada artikel kali ini, kita akan membahas topik menarik seputar Measurement System Analysis (MSA) yang sering digunakan dalam metode Six Sigma. Yuk, kita pelajari lebih lanjut!

MSA adalah suatu metode yang digunakan dalam Six Sigma untuk mengukur seberapa andal suatu sistem pengukuran. Dalam bahasa sederhana, MSA membantu kita memastikan bahwa alat pengukuran yang kita gunakan memberikan hasil yang akurat dan konsisten.

Langkah-langkah Penerapan MSA

Ada beberapa langkah yang perlu kita lakukan saat melakukan MSA, antara lain:

- Memilih alat pengukuran. Pertama, kita perlu memilih alat pengukuran yang tepat untuk mengukur karakteristik yang ingin kita analisis. Pastikan alat tersebut sesuai dengan kebutuhan kita dan memiliki resolusi yang cukup.

- Mengumpulkan data. Kumpulkan data pengukuran dari beberapa operator dan beberapa kali pengukuran. Hal ini akan membantu kita mengidentifikasi variasi yang mungkin terjadi dalam sistem pengukuran.

- Menganalisis data. Gunakan metode statistik seperti ANOVA (Analysis of Variance) untuk menganalisis data yang telah kita kumpulkan. Hal ini akan membantu kita menentukan apakah variasi dalam pengukuran disebabkan oleh alat, operator, atau kombinasi keduanya.

- Mengidentifikasi dan mengurangi variasi. Jika kita menemukan variasi yang signifikan dalam sistem pengukuran, kita perlu mencari tahu penyebabnya dan mengambil langkah-langkah untuk menguranginya. Ini bisa mencakup pelatihan operator, kalibrasi ulang alat, atau bahkan mengganti alat dengan yang lebih baik.

- Verifikasi. Setelah mengurangi variasi, kita harus memverifikasi apakah sistem pengukuran sudah andal. Ulangi langkah 2-4 untuk memastikan bahwa perbaikan yang telah kita lakukan berhasil.

“Jangan ragu untuk meningkatkan produktivitas dan keuntungan bisnismu dengan menerapkan Lean Six Sigma bersama PT Mitra Prima Produktivitas dan Coach Wawang yang didukung oleh pembicara dan konsultan senior berlisensi internasional.”

Keuntungan menerapkan MSA

- Mengurangi variasi pengukuran: MSA membantu mengidentifikasi dan mengurangi variasi dalam sistem pengukuran, sehingga pengukuran menjadi lebih akurat dan presisi.

- Mengurangi biaya: Dengan mengurangi variasi, kita dapat mengurangi biaya produksi karena produk yang tidak memenuhi spesifikasi akan berkurang.

- Meningkatkan kepercayaan pelanggan: Kualitas produk yang lebih baik akan meningkatkan kepuasan pelanggan dan kepercayaan mereka pada produk perusahaan.

Faktor yang penting diperhatikan dalam penerapan MSA:

- Pemilihan peralatan pengukuran yang sesuai dan kalibrasi yang tepat.

- Pelatihan operator untuk menggunakan peralatan pengukuran dengan benar.

- Kondisi lingkungan kerja, seperti suhu dan kelembaban, yang dapat mempengaruhi sistem pengukuran.

Contoh yang relevan di tempat kerja:

Misalkan di pabrik plastik, kita ingin mengukur ketebalan plastik yang diproduksi. Idealnya, ketebalan plastik harus 0,5 mm.

Sebelum menerapkan MSA, kita mendapatkan variasi pengukuran sebagai berikut:

- Pengukuran 1: 0,48 mm

- Pengukuran 2: 0,51 mm

- Pengukuran 3: 0,55 mm

Setelah menerapkan MSA, kita melakukan kalibrasi pada alat pengukuran dan melatih operator. Hasil pengukuran setelah penerapan MSA adalah:

- Pengukuran 1: 0,50 mm

- Pengukuran 2: 0,51 mm

- Pengukuran 3: 0,49 mm

Dari contoh ini, kita dapat melihat bahwa variasi pengukuran berkurang setelah menerapkan MSA, sehingga mengurangi biaya produksi dan meningkatkan kepercayaan pelanggan.

Permasalahan dalam Pengukuran MSA

Bias

Bias merupakan penyimpangan rata-rata hasil pengukuran dari standar. Bias dapat terjadi jika alat ukur tidak dikalibrasi dengan benar atau ada kesalahan sistematis dalam proses pengukuran.

Contoh 1: Sebuah percetakan baru saja menyelesaikan proses cetak untuk brosur dan mendapatkan persetujuan dari tim internal. Namun, setelah brosur dikirim ke pelanggan, mereka menolak hasil cetak tersebut karena warna yang dicetak ternyata tidak sesuai dengan standar yang diinginkan. Hal ini bisa disebabkan oleh bias pada alat pencetak yang menyebabkan warna cetakan menyimpang dari standar.

Contoh 2: Misalnya, alat ukur tekanan ban di stasiun pengisian bahan bakar menunjukkan tekanan 34 psi, padahal standarnya seharusnya 32 psi. Dalam kasus ini, alat tersebut memiliki bias sebesar 2 psi.

Stabilitas

Stabilitas mengacu pada kemampuan sistem pengukuran untuk menghasilkan hasil yang konsisten dalam jangka waktu yang berbeda atau dalam kondisi yang berbeda.

Contoh 1: Di pabrik plastik, ketebalan hasil produksi perlu diukur untuk mengetahui standar yang diminta pelanggan dan aktual produksi. Setelah satu minggu, lembaran plastik tersebut diukur dan hasilnya sesuai dengan standar yang diinginkan. Namun, jika pengukuran dilakukan setiap hari dan hasilnya bervariasi, ini menunjukkan sistem pengukuran yang kurang stabil. Stabilitas yang baik berarti sistem pengukuran mampu menghasilkan hasil yang konsisten dalam jangka waktu yang berbeda.

Contoh 2: Pada pabrik tekstil, kita mengukur kekuatan tarik benang setiap jam. Jika hasil pengukuran bervariasi secara signifikan dari jam ke jam tanpa ada perubahan pada proses, maka sistem pengukuran tersebut dianggap tidak stabil.

Linearitas

Linearitas menggambarkan konsistensi dan keakuratan sistem pengukuran sepanjang rentang pengukuran. Linearitas yang baik berarti bahwa penyimpangan pengukuran konsisten, baik pada rentang yang jauh maupun dekat.

Contoh 1: Di pabrik yang memproduksi lampu LED, kita ingin mengukur tingkat kecerahan lampu yang bervariasi dari 100 lumen hingga 1000 lumen. Alat pengukur kecerahan yang digunakan harus mampu menghasilkan hasil yang konsisten dan akurat sepanjang rentang pengukuran tersebut. Setelah mengumpulkan data pengukuran, kita menemukan bahwa alat pengukur memiliki penyimpangan sebesar 2% pada 100 lumen dan 2% pada 1000 lumen. Hal ini menunjukkan bahwa alat pengukur memiliki linearitas yang baik, karena penyimpangan yang konsisten sepanjang rentang pengukuran. Sebagai hasilnya, kita bisa yakin bahwa alat pengukur ini akan memberikan hasil yang akurat dan konsisten pada tingkat kecerahan lampu yang berbeda.

Contoh 2: Pada pabrik elektronik, kita mengukur resistansi komponen yang bervariasi dari 100 ohm hingga 10.000 ohm. Jika sistem pengukuran menghasilkan penyimpangan sebesar 1% pada 100 ohm dan 1% pada 10.000 ohm, maka sistem pengukuran tersebut memiliki linearitas yang baik.

Diskriminasi

Diskriminasi menggambarkan kemampuan sistem pengukuran untuk mendeteksi perubahan kecil pada karakteristik alat dan item yang diukur.

Contoh 1: Seorang Quality Manager baru saja melakukan pengukuran kualitas produk dan melaporkannya dalam check sheet dengan interval waktu setiap satu jam. Namun, berdasarkan standar perusahaan, pengukuran seharusnya dilakukan setiap shift. Dalam kasus ini, sistem pengukuran kurang diskriminatif karena tidak mampu membedakan perubahan kualitas yang mungkin terjadi dalam periode yang lebih lama.

Contoh 2: Di pabrik cat, kita ingin mengukur viskositas cat yang berbeda dengan tingkat presisi tinggi. Jika alat pengukur viskositas mampu mendeteksi perbedaan sekecil 0,1 Pa·s antara dua sampel cat, maka alat tersebut memiliki diskriminasi yang baik.

Kriteria pengukuran yang benar dan baik hasilnya

Sufficient (Cukup)

Pengukuran dilakukan secara rutin dan konsisten untuk memastikan kualitas produk atau proses terjaga.

Contoh 1: Di pabrik sepatu, kekuatan jahitan diuji setiap hari untuk memastikan sepatu yang diproduksi memenuhi standar kekuatan yang diinginkan.

Contoh 2: Seorang staff di pabrik elektronik melakukan pengujian keandalan komponen setiap minggu. Dari 100 komponen yang diuji, 98% memenuhi standar kualitas yang diinginkan, menunjukkan pengujian yang cukup untuk memastikan kualitas.

Relevant (Relevan)

Pengukuran harus relevan dengan proses yang sedang dijalankan dan dapat mengidentifikasi error atau penyimpangan yang mungkin terjadi.

Contoh 1: Di pabrik makanan, kontrol kualitas rutin dilakukan pada suhu mesin pasteurisasi untuk memastikan makanan diproses pada suhu yang tepat.

Contoh 2: Di pabrik otomotif, tim inspeksi melakukan pengukuran tekanan ban secara rutin. Jika tekanan ban idealnya 30 PSI, pengukuran yang relevan akan mengidentifikasi jika tekanan ban menyimpang dari nilai ini, misalnya 28 PSI atau 32 PSI.

Representative (Representatif)

Pengukuran harus mencakup lintas shift dan operator sehingga hasilnya mewakili kondisi keseluruhan proses produksi.

Contoh 1: Di pabrik perakitan, pengukuran kecepatan produksi dilakukan pada setiap shift dan oleh operator yang berbeda untuk memastikan bahwa hasilnya mencerminkan kinerja keseluruhan pabrik.

Contoh 2: Di pabrik minuman, pengukuran kualitas produk dilakukan oleh 3 inspektur di berbagai shift. Dari 300 sampel yang diuji, rata-rata kualitas di semua shift adalah 95%, menunjukkan hasil pengukuran yang representatif.

Contextual (Berkonteks)

Data yang dihasilkan dari pengukuran harus dapat menjelaskan variasi yang ada dan menyediakan informasi yang berguna untuk proses perbaikan.

Contoh 1: Di pabrik farmasi, pengukuran berat tablet obat dilakukan secara berkala, dan data yang dihasilkan digunakan untuk mengidentifikasi variasi dalam proses pembuatan serta menyusun rencana perbaikan.

Contoh 2: Di pabrik farmasi, tim inspeksi mengukur kepadatan tablet obat setiap 4 jam. Data menunjukkan variasi kepadatan antara 0,98 g/cm³ hingga 1,02 g/cm³, memungkinkan tim untuk mengidentifikasi dan memperbaiki penyebab variasi tersebut.

Reproducibility (Reproducibility)

Orang yang berbeda mendapatkan hasil yang berbeda saat mengukur barang yang sama dengan alat yang sama.

Contoh 1: Dua inspektur kualitas di pabrik elektronik mengukur resistansi komponen dengan alat yang sama, tetapi mendapatkan hasil yang berbeda. Hal ini menunjukkan masalah reproduktibilitas dalam sistem pengukuran.

Contoh 2: Dua inspektur di pabrik tekstil mengukur ketebalan kain dengan alat yang sama. Inspektur 1 mendapatkan hasil 0,5 mm, sedangkan inspektur 2 mendapatkan 0,6 mm. Hal ini menunjukkan masalah reproduktibilitas dalam sistem pengukuran.

Repeatability (Repeatability)

Orang yang sama mendapatkan hasil yang berbeda saat mengukur barang yang sama dengan alat yang sama.

Contoh 1: Seorang inspektur kualitas di pabrik tekstil mengukur kekuatan tarik benang sebanyak tiga kali dengan alat yang sama, tetapi mendapatkan hasil yang berbeda. Hal ini menunjukkan masalah repeatability dalam sistem pengukuran.

Contoh 2: Seorang teknisi di laboratorium kimia mengukur pH larutan sebanyak tiga kali dengan alat yang sama, tetapi mendapatkan hasil 7,1; 7,3; dan 7,2. Hal ini menunjukkan masalah repeatability dalam sistem pengukuran.

Accuracy (Akurasi)

Seberapa dekat hasil pengukuran dengan nilai sebenarnya.

Contoh 1: Di pabrik cat, alat pengukur viskositas menunjukkan nilai viskositas yang sangat dekat dengan standar yang ditetapkan, menunjukkan tingkat akurasi yang baik.

Contoh 2: Di pabrik cat, alat pengukur warna menunjukkan nilai 99% yang sangat dekat dengan standar yang ditetapkan, menunjukkan tingkat akurasi yang baik.

Precision (Presisi)

Seberapa dekat pengukuran yang diulang-ulang.

Contoh 1: Di laboratorium kimia, seorang teknisi mengukur konsentrasi larutan sebanyak lima kali dan mendapatkan hasil yang sangat dekat satu sama lain, menunjukkan presisi yang baik.

Contoh 2: Seorang inspektur di pabrik makanan mengukur suhu mesin pasteurisasi sebanyak lima kali dan mendapatkan hasil 80,2°C; 80,1°C; 80,3°C; 80,1°C; dan 80,2°C, menunjukkan presisi yang baik.

Secara keseluruhan, MSA merupakan alat penting dalam menjaga kualitas produk dan efisiensi proses di tempat kerja. Dengan memahami dan mengatasi berbagai kesalahan pengukuran, kita bisa mencapai hasil yang lebih akurat dan memenuhi harapan pelanggan.

Jadi, mari kita terapkan MSA dengan bijak agar kita dapat menciptakan lingkungan kerja yang unggul dan memberikan nilai lebih kepada pelanggan kita.

Selamat mencoba! Salam Produktivitas!

Dan Anda bisa terus belajar bersama dengan kami di Jago Kaizen dan Coach Wang.

Ingin mempelajari secara langsung dan privat Lean Six Sigma bersama Coach Wawang dalam membangun peningkatan kinerja dan eliminasi pemborosan?

PT Mitra Prima Produktivitas adalah provider coaching, mentoring, training, dan consulting ternama di Indonesia untuk kinerja Produktivitas dan peningkatan Profitabilitas.